Сушильные камеры с трековой загрузкой КСД

Конвективные сушильные камеры с трековой загрузкой КСД

Конвективные сушильные камеры с трековой загрузкой КСД

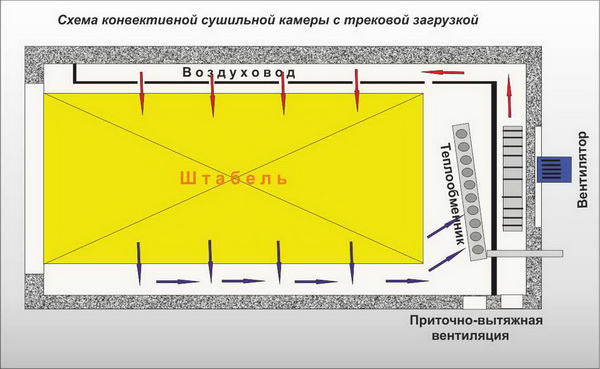

Мы предлагаем 7 типоразмеров конвективных сушильных камер с трековой загрузкой пиломатериала. Из них сушильные камеры с объёмом разовой загрузки на 10 м³, 12 м³ и 14 м³ изготавливаются по схеме с горизонтально-поперечной циркуляцией сушильного агента с центробежным вентилятором.

Схема построения этого типа камер аналогична схеме построения аэродинамических сушильных камер.

Единственным отличием является способ нагрева сушильного агента. Сушильный агент перед входом в центробежный вентилятор проходит через водяной теплообменник, нагревается и вентилятором подается в воздуховод для равномерного распределения по штабелю пиломатериала. Данные камеры изготавливаются в 1-модульном варианте, т.к их габаритные размеры позволяют транспортировать их автомобильным транспортом. В базовую комплектацию поставки данных сушильных камер входят:

- Утепленный корпус сушильной камеры с смонтированным внутри оборудованием в полной заводской готовности

- Внешние рельсовые пути для формирования штабеля пиломатериалов

- Подштабельная тележка в виде треков

- Шкаф управления сушильной камерой в ручном режиме

По согласованию с ЗАКАЗЧИКОМ сушильная камера может комплектоваться системой автоматики.

Данные камеры имеют маркировку КСД-ВЦ-К 10Т, КСД-ВЦ-К 12Т, КСД-ВЦ-К 14Т, где числовым значением обозначен объём разовой загрузки.

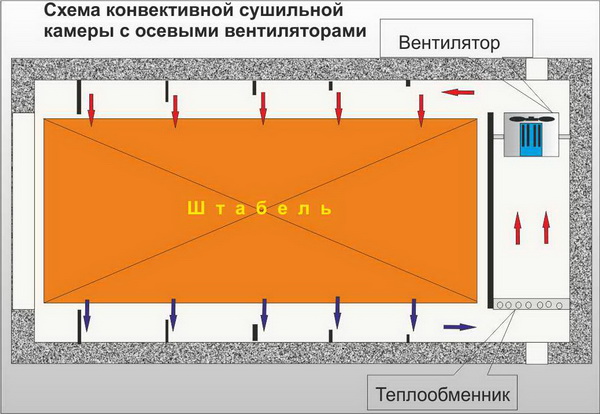

Также по схеме с горизонтально-поперечной циркуляцией сушильного агента изготавливаются конвективные сушильные камеры с объёмом разовой загрузки 20 м³ и 25 м³ условного пиломатериала, но в качестве вентиляторного оборудования используются осевые вентиляторы.

Данные сушильные камеры изготавливаются в 2-х модульном варианте для возможности транспортировки автомобильным транспортом. Камеры данного типа имеют маркировку КСД-ВО-К 20Т-2, и КСД-ВО-К 25Т-2, где первое числовое значение обозначает объём разовой загрузки, а цифра 2 - 2-х модульный вариант исполнения. Конструктивно они отличаются от камер, имеющих маркировку КСД-ВЦ-К. Для организации движения и равномерного распределения сушильного агента по штабелю вдоль боковых стен сушильной камеры располагаются отбойники. Главным преимуществом такой схемы построения сушильной камеры является возможность изменение направления обдува штабеля, т.е реверсирование потока сушильного агента. Возможность реверсирования потока сушильного агента позволяет избежать неравномерности распределения конечной влажности пиломатериала по всему объёму штабеля. Применение осевых вентиляторов позволяет также снизить энергопотребление сушильных камер.

Базовый комплект поставки сушильных камер КСД-ВО-К 20Т-2 и КСД-ВО-К 25Т-2 включает:

- Утепленный корпус сушильной камеры с смонтированным оборудованием из 2-х модулей

- Внешние рельсовые пути для формирования штабеля - 2 комплекта

- Подштабельная тележка в виде треков - 2 комплекта

- Шкаф управления сушильной камерой в ручном режиме

Для построения конвективных сушильных камер с объёмом разовой загрузки 30 м³ и 50 м³ условного пиломатериала мы используем схему построения с вертикально-поперечной циркуляцией сушильного агента

При таком построении камеры все оборудование находится над штабелем, выше уровня фальшь-потолка. Такая схема расположения оборудования позволяет реализовать возможность изготовления сушильных камер в проходном исполнении, т.е сырой материал загружается с одной стороны, а высушенный выгружается с другой, к примеру, сразу к месту дальнейшей обработки. Базовым вариантом изготовления является тупиковое исполнение сушильных камер, проходное исполнение предлагается как дополнительная опция. Применение в данных камерах в качестве вентиляторного оборудования осевых реверсивных вентиляторов позволяет реализовать реверсирование потока сушильного агента, что значительно повышает скорость и качество сушки.

По принципу действия и конструктивно эти камеры аналогичны конвективным сушильным камерам с фронтальной загрузкой пиломатериала.

Данные камеры имеют маркировку КСД-ВО-К 30Т и КСД-ВО-К 50Т. Числовое значение обозначает объём разовой загрузки. Сушильные камеры КСД-ВО-К 30Т - 2-х штабельные, а сушильные камеры КСД-ВО-К 50Т - 4-х штабельные. Поставляются данные камеры в разобранном виде с монтажем на месте эксплуатации. В отличие от вышепредставленных сушильных камер в базовую комплектацию данных камер входит система автоматического управления ПСУ-ТПС(д) и алюминиевый корпус.

Программируемая система управления технологическим процессом

сушки древесины ПСУ-ТПС (д)

Автоматический режим управления сушильной камеры подразумевает управление технологическим процессом сушки без вмешательства оператора, т.е ход процесса контролируется программой, заложенной в контролер. Хорошо отлаженная программа позволяет получать стабильно высокие результаты в сушке пиломатериалов, что практически невозможно достигнуть при использовании ручного управления.

Система ПСУ-ТПС(д) предназначена для контроля и управления температурно -влажностными режимами технологического процесса при сушке древесины. Основой системы является многофункуиональный программируемый контроллер, обладающий широким спектром возможностей управления технологическим процессом с высокой степенью точности.

Прибор представляет собой двухканальный ПИД-регулятор (аналог регуляторов OMRON и JUMO)с входными устройствами для подключения трёх измерительных датчиков типа ТСМ или ТСП,блоком обработки данных, с пятью выходными управляющими реле и восьмью транзисторными ключами для управления исполнительными механизмами. Кроме трёх основных входов прибор имеет два дополнительных входа для подключения двух резистивных датчиков положения задвижек.

Контроллер позволяет хранить в своей энергонезависимой памяти до шестидесяти технологических программ. При пропадании питания после восстановления сети прибор может продолжить выполнение программы с места остановки, остановиться или начать работу с начала программы. В приборе имеется возможность подключения к персональному компьютеру через сетевой адаптер, что позволяет регистрировать ход технологического процесса по интерфейсу RS-232,а также осуществлять архивирование измеренных параметров.

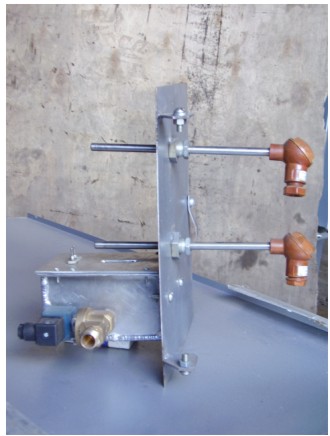

В качестве исполнительных механизмов применяются 2-х и 3-х ходовые шаровые регулирующие краны с электроприводами, осуществляющими количественное регулирование подачи теплоносителя в теплообменники, а также электроприводы воздушных заслонок, регулирующие влагосодержание сушильного агента. Все применяемые исполнительные механизмы производства знаменитой швейцарской фирмы «BELIMO» Они отличаются надёжной и бесшумной работой в широком диапазоне температур (от -30°С до +50°С), а также снабжены автоматической системой защиты от перегрузок и не требуют применения конечных выключателей.

Управление сушильной камерой заключается в следующем:

- - поддержание определённой температуры внутри камеры осуществляется с помощью шарового крана с электроприводом, который регулирует количество горячей воды, подаваемое в теплообменники, тем самым поддерживая заданную температуру;

- - поддержание определённой влажности внутри сушильной камеры осуществляется с помощью приточно-вытяжной вентиляции и системы увлажнения. При снижении влажности внутри камеры включается система увлажнения, а при увеличении влажности выше установленного предела - открываются воздушные заслонки приточно-вытяжной вентиляции, и путём замещения влажного воздуха более сухим атмосферным, происходит снижение влагосодержания сушильного агента до установленной нормы.

Нашу программируемую систему управления технологическим процессом сушки древесины ПСУ-ТПС(д) отличают высокая надёжность, простота в эксплуатации, адаптация к любому типу сушильных камер, а также невысокая стоимость по сравнению с импортными аналогами при таких же функциональных возможностях.

Система полуавтоматического управления сушильными камерами

типа КИ-2Р

Полуавтоматический режим управления сушильной камеры подразумевает поддержание определенных параметров сушки без участия оператора в течение ограниченного периода времени, но изменением параметров регулирования управляет оператор.

Полуавтоматическая система управления технологическим процессом сушки древесины (далее по тексту полуавтоматика) типа КИ - 2Р была создана, как альтернативный вариант автоматики ПСУ-ТПС(д) на базе блока измерительного КИ - 1-2. Основой полуавтоматики является микропроцессорный программируемый измеритель- регулятор с энергонезависимой памятью, который имеет два входа для подключения первичных преобразователей (датчиков) и два выходных устройства, работающих по двухпозиционному (релейному) закону.

В качестве датчиков применяются терморезисторы типа ТСМ-50. В качестве исполнительных механизмов применяются 2-х и 3-х ходовые шаровые регулирующие краны с электроприводами, осуществляющими количественное регулирование подачи теплоносителя в теплообменники, а также электроприводы воздушных заслонок, регулирующие влагосодержание сушильного агента. Все применяемые исполнительные механизмы производства знаменитой швейцарской фирмы «BELIMO» Они отличаются надёжной и бесшумной работой в широком диапазоне температур (от -30°С до +50°С), а также снабжены автоматической системой защиты от перегрузок и не требуют применения конечных выключателей.

Управление сушильной камерой заключается в следующем:

- - поддержание определённой температуры внутри камеры осуществляется с помощью шарового крана с электроприводом, который регулирует количество горячей воды, подаваемое в теплообменники, тем самым поддерживая заданную температуру;

- - поддержание определённой влажности внутри сушильной камеры осуществляется с помощью приточно-вытяжной вентиляции и системы увлажнения. При снижении влажности внутри камеры включается система увлажнения, а при увеличении влажности выше установленного предела - открываются воздушные заслонки приточно-вытяжной вентиляции, и путём замещения влажного воздуха более сухим атмосферным, происходит снижение влагосодержания сушильного агента до установленной нормы.

Принципиальным отличием полуавтоматики от полностью автоматизированной системы управления является то, что решение об изменении параметров регулирования принимает оператор, а не запрограммированный определённым образом микропроцессор. При достаточно высокой квалификации оператора стабильность качества высушиваемых материалов может быть не ниже, чем при использовании полностью автоматизированной системы управления.

Срок изготовления: примерно 1,5-2 месяца.

Ещё