Четырехсторонний станок Nortec серия GN

Четырехсторонний станок модели GN. Производство Nortec (Тайвань)

Четырёхсторонние станки серии GN

Скачать каталог 4-х сторонники в формате PDF

Станки этой серии имеют массивную, жесткую конструкцию и оснащены высокоточными, динамически сбалансированными шпинделями (от 5 до 8 штук), с 4-мя разнесенными подшипниками 5-го класса точности.

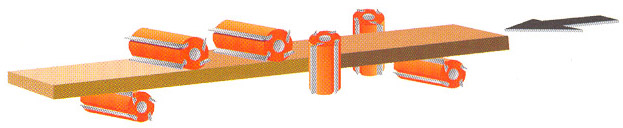

Схема расположения шпинделей

ОСОБЕННОСТИ СТАНКОВ модельного ряда GN:

- Более массивная станина, рассчитанная на более тяжёлые работы.

- Более длинная база станка, обеспечит более точную обработку заготовок

- Увеличенный максимальный размер сечения обрабатываемых заготовок по высоте в стандарте 160мм. Установлены шпинделя с рабочей длиной 170 мм. Но поднятие прижимной траверсы и перемещение шпинделей уже заложено до высоты 230 мм. Максимально устанавливаемый инструмент в стандартной комплектации до 170мм. При определённых условиях изготовленного инструмента под заказ, возможно достичь высоты обработки до 210 мм.

- Перемещение прижимной траверсы осуществляется на двух подъемных, синхронно перемещаемых винтовых механизмах с редукторной системой подачи.

- Электронный регулятор скорости подачи. Более удобная и более надёжная конструкция.

- Каждый шпиндель имеет привод от отдельного двигателя.

- Увеличена мощность привода подачи и приводов шпинделей.

- Регулировка осевого перемещения 1-го шпинделя осуществляется с передней панели станка.

- 1-ый нижний горизонтальный шпиндель имеет независимые регулировки, что позволяет на 1-ом шпинделе при необходимости делать профилирование, либо использовать инструмент различного диаметра. Данные параметры значительно расширяют возможности данного станка. У многих конкурентов эта возможность отсутствует. У многих производителей это вал используется только как строгальный.

- Возможность установки на последнем нижнем горизонтальном шпинделе фрез, пилы диаметром 250 мм. и использовать его как распиловочный.

- Блок (Тандем) перед первым вертикальным шпинделем для подачи коротких заготовок.

- Регулируемые столы напротив первого и второго вертикальных шпинделей для уменьшения зазора между инструментом и снижения возможных паразитных вибраций при обработки тонких заготовок и малым сечением.

- Увеличено количеств приводных роликов в столе В станках серии GN на 5-ти шпиндельном 2 ролика в столе на входе и выходе. На 6-ти шпиндельном уже 3 ролика, на 8-ми шпиндельном 4 ролика на 9-ти шпиндельном 5 роликов).

- Увеличено количество верхних приводных роликов на подающей траверсе.

- В стандартной комплектации установлены индикаторы - аналоговые счётчики вертикального положения прижимных «башмаков» и плит перед/за верхним шпинделем.

- Более расширенная система централизованной смазки шпинделей и их направляющих. Более расширенная возможностями вспомогательная панель управлении на фасадной части станка (удобство и скорость при настройках станка)

- Увеличено количество боковых прижимных роликов на входе. (До первого нижнего

- Увеличение мощности привода вертикальных шпинделей до 11кВт

- Увеличение мощности привода горизонтальных шпинделей до 24кВт

- Увеличение мощности привода подачи до 11 кВт

- Возможность увеличение скорости подачи до 60 метров в минуту

Широкий набор опций значительно расширяет возможности станков

- максимальное сечение заготовок 250х230 мм (изготовление конструкционного бруса);

- хромированный фрезерованный стол с направляющими пазами (изготовление паркета и ламелей для мебельного щита).

Богатая стандартная комплектация станков позволяет выполнять широкий спектр фрезерных работ высокой сложности.

Станок второй комплектации делает блок-хаус за один проход, для этого он оснащён двигателем мощностью 11 кВт на 4-ом верхнем шпинделе позволяющим снимать стружку до 3 см.

Техническое описание и комплектация GN-6S 23:

- Стандартная комплектация

- Цельнолитая станина;

- Хромированный стол и направляющая линейка, покрытие 0,3 мм, твердость RC 70º;

- Автоматическая смазка стола по таймеру;

- Два порта централизованной системы смазки на передней панели станка;

- Электронный регулятор скорости подачи (Инвертор);

- Редукторная система привода подающих спаренных роликов через карданные валы;

- Регулируемые столы напротив правых вертикальных шпинделей, предназначенные для уменьшения зазора между столом и инструментом;

- Верхняя траверса с системой подающих роликов, оснащенная редукторной системой вертикального перемещения;

- Ролики подачи с пневматической регулировкой разделенной на 3 зоны по усилию прижима;

- Приводные подающие ролики над столом на прижимной подающей траветсе в количестве 8шт;

- Приводные подающие ролики в столе в количестве 3 шт;

- Боковой роликовый прижимной блок с пневмоприжимом, установленный напротив правого вертикального шпинделя;

- Цифровые индикаторы положения прижимных плит, распложенных перед и за верхними горизонтальными шпинделями;

- Высокоточные динамически сбалансированные шпиндели с четырьмя разнесенными подшипниками пятого класса точности;

- Возможность полнопрофильного фрезерования верхними горизонтальными шпинделями с независимой регулировкой их положения;

- Управление позиционированием шпинделей и цифровые счетчики вынесены на переднюю панель станка;

- Все шпиндели смонтированы на независимых направляющих с независимыми регулировками.

- Шумопоглощающий кожух обеспечивает защиту в соответствии с европейскими нормами безопасности.

- Лампы дневного освещения под кожухом станка.

- Два переключателя подачи заготовки (вперед - назад) 1-шт распределены вдоль передней панели всей длины станка и 1-шт на пульте управления для удобной настройки станка;

- Защита от перегрузки и падения напряжения на всех двигателях.

- Две кнопки экстренной остановки: 1-шт распределены вдоль передней панели всей длины станка и 1-шт на пульте управления для быстрого отключения станка в случае экстренной необходимости.

- Основной выключатель с механическим замком.

- Комплект сервисных ключей и аксессуаров.

|

Модель |

GN 4S 23 |

GN 5S 23 |

GN 6S 23 |

GN 7S 23 |

GN 8S 23 |

|

Ширина заготовки, мм |

10..230 |

||||

|

Толщина заготовки, мм |

7..160 |

||||

|

Минимальная длина заготовки, мм |

230 |

||||

|

Скорость подачи, м/мин |

6..36 |

||||

|

Скорость вращения шпинделя, об/мин |

6000 |

||||

|

Диаметр шпинделя, мм |

40 |

||||

|

Осевой ход горизонтальных шпинделей, мм |

20 |

||||

|

Осевой ход вертикальных шпинделей, мм |

60 |

||||

|

Диаметр инструмента на 1-ом горизонтальном шпинделе, мм |

125-160 |

||||

|

Диаметр инструмента на вертикальных шпинделях, мм |

100-180 |

||||

|

Диаметр инструмента на горизонтальных шпинделях, мм |

100-200 |

||||

|

Диаметр инструмента на последнем нижнем шпинделе, мм |

100-250 |

||||

|

Мощность привода 1-го горизонтального шпинделя, кВт |

5,5 (15) |

||||

|

Мощность привода вертикальных и горизонтальных шпинделей, кВт |

7,5 (15) |

||||

|

Мощность привода универсального шпинделя (для моделей с индексом U), кВт |

5,5 (13) |

||||

|

Мощность привода подачи, кВт |

3,75 |

5,5 (11) |

|||

|

Длина подающего стола |

2000 |

||||

|

Вертикальный и горизонтальный ход стола, мм |

12 |

||||

|

Диаметр подающих роликов, мм |

140 |

||||

|

Количество и ширина подающих роликов, установленных на валу, шт х мм |

2 х 50 |

||||

|

Габариты станка (LxWxH), мм |

3470х1930х1800 |

3650х1930х1800 |

4250х1930х1800 |

4670х1930х1800 |

4960х1930х1800 |

|

Вес станка, кг |

3300 |

3600 |

4100 |

4600 |

5000 |

Стандартная комплектация (соответствует стандартам CE)

КОНСТРУКТИВНЫЕ ОСОБЕННОСТИ СТАНКА

|

ОСНОВНЫЕ УЗЛЫ И АГРЕГАТЫ, ОПРЕДЕЛЯЮЩИЕ РАБОТУ СТАНКА |

|

|

|

МАССИВНАЯ ЛИТАЯ СТАНИНА, ПРОШЕДШАЯ ТОЧНУЮ МЕХАНИЧЕСКУЮ ОБРАБОТКУ НА CNC, а также специальную термическую и электро-гальваническую обработку для снятия внутренних напряжений металла. Инновационная технология гарантирует максимальную жесткость, стабильность и долговечность станины на весь срок эксплуатации, полностью исключает возможность возникновения вибрации даже при работе на высоких скоростях подачи или обработке массивных заготовок. |

|

|

ВЫСОКОПРОИЗВОДИТЕЛЬНЫЕ ПРЕЦИЗИОННЫЕ СТАТИЧЕСКИ И ДИНАМИЧЕСКИ СБАЛАНСИРОВАННЫЕ ШПИНДЕЛИ, отвечают всем требованиям автоматизированного современного производства, проходят обязательную предварительную обкатку перед установкой на станок, что в совокупности позволяет достигать безупречного качества строгания с точностью до 0,01мм. Шпиндели собраны на базе точных подшипников известной фирмы NACHI (Япония) Каждый горизонтальный шпиндель смонтирован на независимых направляющих и оснащен четырьмя радиально упорными разнесенными подшипниками, радиальное биение шпинделя 0,001мм. |

|

|

ПОДАЮЩИЙ И РАБОЧИЙ СТОЛЫ прошли специальную термическую и гальваническую обработку и покрыты толстым слоем твердого хрома (0,3 мм, твердость RC 70), что обеспечивает максимальную прочность и значительно повышает износоустойчивость. Регулировка перемещения стола и правой направляющей линейки осуществляется вручную при помощи рычагов быстрой настройки. |

|

|

ОТСУТСТВИЕ ВИБРАЦИИ Двигатели привода шпинделей смонтированы на специальных подмоторных площадках, выполненных из литых элементов. Такая конструкция позволяет исключить возможность передачи вибрации от двигателей к рабочим узлам и сохранить максимальную точность обработки даже при высокой скорости подачи. Привод осуществляется посредством надежной плоскоременной передачи, каждый шпиндель имеет привод от отдельного двигателя. |

|

|

ЦЕНТРАЛИЗОВАННОЕ УПРАВЛЕНИЕ ПНЕВМОПРИЖИМАМИ Раздельная регулировка усилия прижима подающих роликов и прижимных плит обеспечивает стабильную подачу и качественный прижим заготовки во время обработки. Визуальный контроль усилия давления по манометрам. Максимальное снижение человеческого фактора по установке необходимого усилия давления в зависимости от обрабатываемой заготовки и плотности древесины. Для удобства оператора все элементы управления пневмосистемы расположены на передней панели станка. |

|

|

РЕГУЛИРОВКА ВЕРТИКАЛЬНЫХ ШПИНДЕЛЕЙ по высоте до 60 мм позволяет установить на один шпиндель несколько фрез (как одинакового, так и различных профилей), что уменьшает время перенастройки станка. |

|

|

РЕГУЛИРУЕМЫЕ СТОЛЫ НАПРОТИВ ВЕРТИКАЛЬНЫХШПИНДЕЛЕЙ

Регулируемый столы напротив вертикальных шпинделей для уменьшения зазора между инструментом и столом. |

|

|

ЦЕНТРАЛЬНЫЙ ПОРТ СМАЗКИ ОСНОВНЫХ УЗЛОВ Смазка основных узлов производится с порта, расположенного с фронтальной стороны станка. Такое конструктивное решение существенно сокращает время, затрачиваемое на обслуживание станка, и исключает возможность пропуска смазываемых узлов. |

|

|

НАДЕЖНАЯ СИСТЕМА ФИКСАЦИИ ПИЛОМАТЕРИАЛА Система фиксации состоит из оптимального количества приводных роликов (расположенных как в столе, так и над столом), исключает биение заготовки и позволяет избежать появления на поверхности характерной ряби, которая негативно влияет на качество конечного изделия. Количество приводных подающих роликов в столе зависит от модели станка. Управление осуществляется с пульта оператора (без открывания кожуха). |

|

|

РЕДУКТОРНАЯ СИСТЕМА ПРИВОДА ПОДАЮЩИХ СПАРЕННЫХ РОЛИКОВ через карданные валы гарантирует надежную передачу крутящего момента. Усиленный безлюфтовый редуктор обеспечивает мощную, плавную и стабильную подачу заготовок, что на прямую влияет на качество производимой продукции и производительность станка. |

|

|

|

БОКОВОЙ ПРИЖИМНОЙ БЛОК НАПРОТИВ ПРАВОГО ВЕРТИКАЛЬНОГО ШПИНДЕЛЯ обеспечивает прижим коротких, а также узких и искривленных заготовок. Конструкция роликового блока гарантирует высокоточное позиционирование заготовок при этом быстро перенастраивается под размеры обрабатываемых деталей. |

|

|

|

АККУРАТНАЯ И НАДЕЖНАЯ СИСТЕМА ПОДАЧИ ДЕТАЛИ НА ВЫХОДЕ ИЗ СТАНКА обеспечивается двумя парами высокопрочных верхних роликов и нижними приводными гладкими роликами. Верхние ролики покрыты полиуретаном, который не позволяет повредить чистовую поверхность заготовки, минимизирует проскальзывание. |

|

|

УДОБНАЯ СИСТЕМА УПРАВЛЕНИЯ И НАСТРОЙКИ СТАНКА |

|

|

|

|

ЦИФРОВАЯ СИСТЕМА ПОЗИЦИОНИРОВАНИЯ ШПИНДЕЛЕЙ локализована на передней панели станка, что позволяет легко и быстро производить настройку всех шпинделей, не открывая кожуха. Специальные защитные чехлы предотвращают попадание стружки и опилок на механизмы перемещения шпинделей, обеспечивая долговечность работы станка. |

|

|

|

ЭРГОНОМИЧНАЯ ПАНЕЛЬ УПРАВЛЕНИЯ И КОНТРОЛЯ была разработана с учетом ценного опыта многих конструкторов и специалистов по системам управления, с использованием новейших технологий станкостроения, для максимальной защиты и удобства оператора. |

|

|

|

АВТОМАТИЧЕСКАЯ СИСТЕМА СМАЗКИ СТОЛА ПО ТАЙМЕРУ

обеспечивает смазку стола через заданные интервалы времени в автоматическом режиме. |

|

|

|

ИНВЕРТОР электронная система регулировки скорости дает возможность плавно регулировать скорость подачи заготовок в интервале возможных скоростей. Располагается на центральной панели. |

|

|

|

ВЛАГОМАСЛООТДЕЛИТЕЛЬ ПНЕВМОСИСТЕМЫ С ПНЕВМОПИСТОЛЕТОМ ДЛЯ ОБДУВА СТАКА И ИНСТРУМЕНТА Контроль давления в пневмомагистрали на входе в станок. Отделение влаги и подача масла в пневмосистему станка. |

|

|

БЕЗОПАСНОСТЬ |

||

|

|

СИСТЕМА ОГРАНИЧЕНИЯ ЗАГОТОВКИ ПО ВЫСОТЕ Со стороны подачи заготовки зона обработки закрыта защитным устройством, открывающимся во время прохождения обрабатываемого материала только на такую высоту, которая соответствует размерам обрабатываемого материала. |

|

|

|

БЕЗОПАСНОСТЬ ОПЕРАТОРА Все работы по управлению выполняются без открывания защитного кожуха. Конструкцией станка предусмотрены ограждения вращающихся шпинделей. Защитные устройства изготовлены из сплошного листового материала. Основной выключатель с механическим замком на панели управления. На панели управления и на фасаде вдоль всего станка предусмотрены кнопки аварийной остановки станка. |

|

|

|

ШУМОИЗОЛЯЦИЯ

обеспечивается общим звукоизолирующим кожухом, ограждающим рабочую зону станка. Выполнен кожух в соответствии с требованиями норм безопасности. |

|